Funktionsweise des Gutsspeichers Hobrechtsfelde

Von Stefan Wöhrlin und Jürgen Wolf – 12/2020

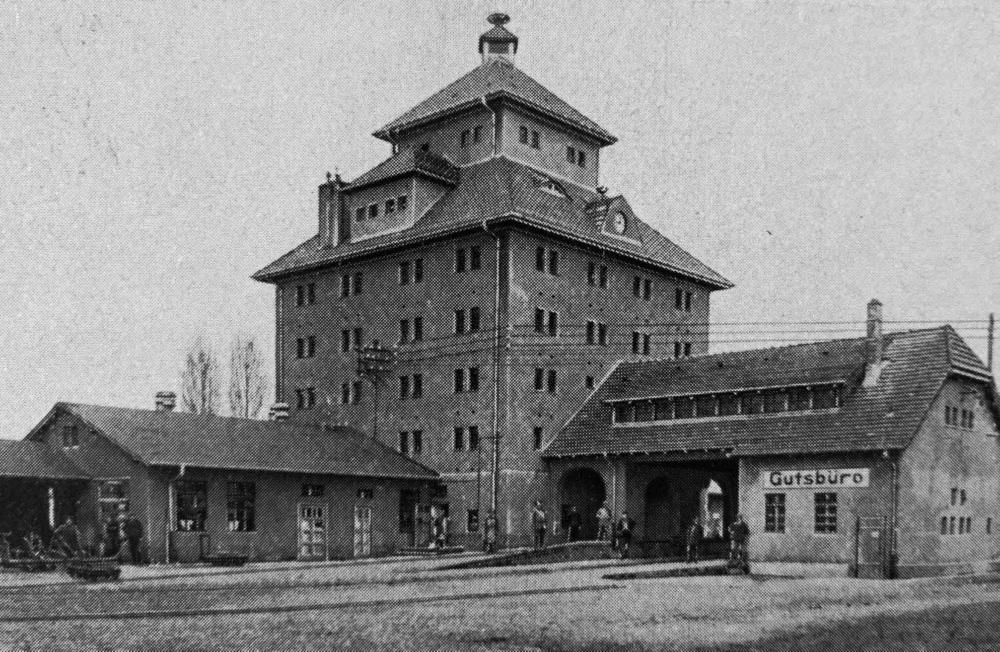

Der Gutsspeicher ist neben den heute kaum noch sichtbaren Rieselfeldern eines der markantesten Zeugnisse der Rieselfeldlandschaft um Hobrechtsfelde. Mit der für diese Zeit modernen Technik konnte das Getreide sehr lange gelagert werden. Die Bedienung des komplexen Gutsspeichers war mit nur einer bis drei Personen möglich und dadurch sehr effizient. Wie das möglich war, wird im Folgenden erklärt.

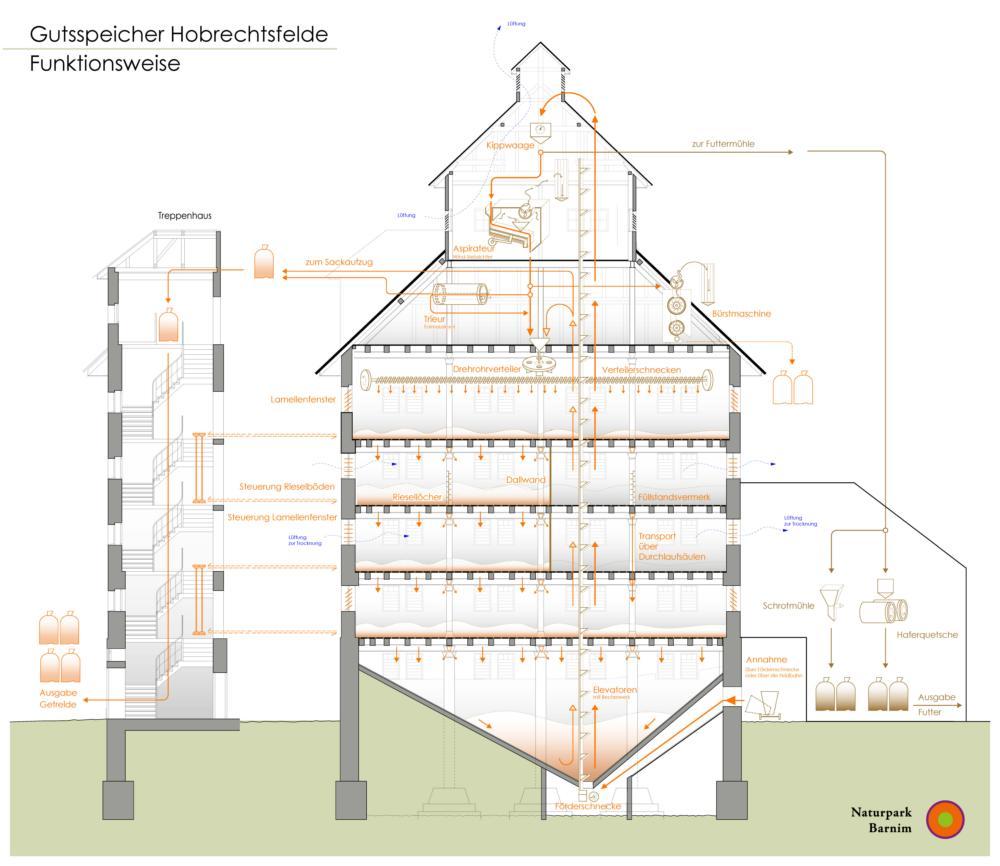

1. Annahme und Reinigung des Getreides

Das Getreide konnte in Säcken über eine Schüttgosse außerhalb des eigentlichen Speichergebäudes in der überdachten Durchfahrt oder lose über die unterirdische Förderschnecke vom Dreschplatz angenommen werden. Von der Schüttgosse im Tiefkeller wurde die Ware mit einem Elevator (Becherwerk) zu dem im Dachgeschoß befindlichen Aspirateur (Wind-Siebsichter) im Turm gehoben. Hier erfolgte die erste Reinigung mit Hilfe von drei schwingenden Sieben und mit Wind. Gröbere Stücke, wie Stroh- und Spreuteile oder Sand wurden hier entfernt. Der Staub wurde in einem Druckschlauchfilter im Turm niedergeschlagen und nach Anfall im Boden darunter in Säcken abgesackt. Anschließend lagerte man das Getreide über den Drehrohrverteiler und die anschließenden Verteilerschnecken auf den jeweils ausgewählten Flächen des obersten Bodens ein. Die Aufteilung der Flächen konnte durch Einsteckwände aus Holz, die in fest montierte Stahlrahmen gesteckt wurden (“Dallwände”), vor der Einlagerung bedarfsweise eingerichtet werden. Aus den Verteilerschnecken fiel das Getreide frei auf den Boden. Zur bestmöglichen Belüftung wurden die Außenfenster des Gebäudes sowie weitere Lüftungsöffnungen entsprechend geöffnet. Die Schütthöhe richtete sich nach der Statik des Gebäudes und ist an den gusseisernen Säulen, die zugleich als regelbare Getreideablaufrohre dienten, abzulesen. Sie war exakt einzuhalten.

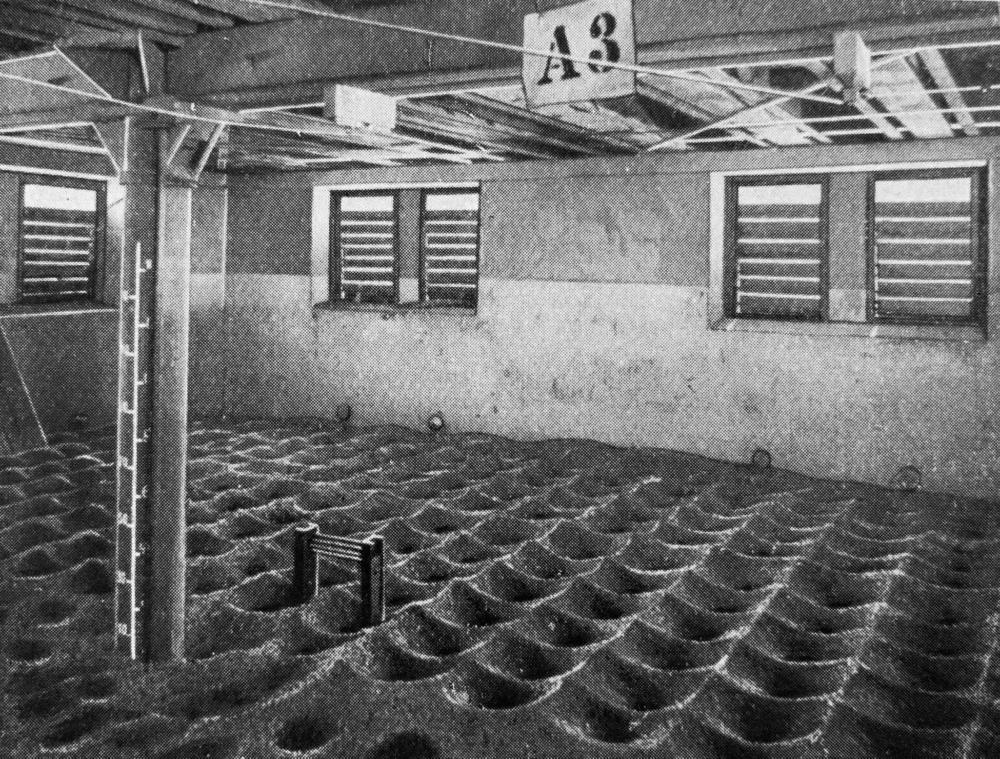

Nach einer gewissen Lagerzeit wurde das Getreide in die darunterliegende Etage abgelassen. Dazu konnten vom Treppenhaus mit einem Spezialschlüssel die in den Decken befindlichen Galerien der Schüttlöcher durch Schieber geöffnet werden. Dabei fiel der Gutstrom nicht einfach zu Boden, sondern bewirkten die unter den Löchern angebrachten Dreikantleisten eine breite, stark streuende Verteilung und damit intensive Belüftung der Körner. Ein geringer Rest Getreide musste dann mit Handschiebern zu den Ausläufen befördert werden. Die hohlen Gusssäulen ermöglichten mit regelbaren Schiebern auch die Auslagerung von Getreide an einer Etage vorbei, so dass praktische alle Lagerbestände auch bei voller Füllung des Speichers entnommen werden konnten.

Die Lagerung verschiedener Getreidearten auf einer Ebene und eine flexible Entnahme nach Bedarf waren mit geringem Personalaufwand möglich. Die Abschottung mit dichtschließenden Stahltüren im Treppenhaus in Verbindung mit der mechanischen Fernbedienung der Bodenausläufe schützte den ausführenden Arbeiter in hohem Maße vor dem gesundheitsschädlichen Getreidestaub. Im 5. OG konnten die in der Gebäudeecke befindliche separate Silozelle sowie ggf. weitere Teilflächen des Bodens mit kleineren Mengen Getreide, also 10 bis 15 Tonnen, beschickt werden, um z. B. einen fast leeren Speicherboden schon wieder für die Einlagerung neuer Ware nutzen zu können. Ein gewisser Nachteil der Rieselböden ist nämlich, dass immer ein Boden zum Rieseln freigehalten werden musste. Umso praktischer erfolgte die Entnahme über den Betontrichter im Erdgeschoss in den zweiten, kleineren Elevator und eine Förderschnecke zur Auslieferung des Getreides auf Fahrzeuge, die Absackung oder zur Futtermühle im Anbau.

Nach dem Reinigungsaspirateur konnte das Getreide entweder gleich zur Einlagerung oder über die Trieuranlage in der Etage darunter geführt werden. Deren Aufgabe war die Auslese von nicht zum jeweiligen Getreide gehörenden kleineren oder größeren Körnern, insbesondere Unkrautsamen. Dieser Arbeitsschritt ergab zum einen fast schon mahlfähig gereinigtes Getreide, zum anderen die entsprechenden Abgänge an Fremdsaat und Bruchkorn, die in der Futterschrotmühle mit in das Schrot gemahlen werden konnten. Dafür war die Schüttgosse im Dachgeschoß bestimmt, denn diese Abgänge waren in Säcken aufgefangen worden, die nun darin entleert werden konnten. Anzumerken ist hierbei, dass es ungefähr seit Gründung des Deutschen Kaiserreiches 1871 eine gesetzliche Pflicht gab, alle Reinigungsabfälle keimunfähig zu vermahlen. Diese Regelung ergab sich aus wissenschaftlichen Untersuchungen und war einer der ersten fundierten Schritte zur Unkrautbekämpfung auf den Feldern.

2. Lagerbetrieb

Das Getreide wurde zu seiner Gesunderhaltung mit diesem Kreislauf regelmäßig bewegt. Die gesamte Anlage dürfte zu ihrer Bedienung nur einen Verantwortlichen, der auch das Übersichtsbuch über die Lagerbestände führte, sowie nach Bedarf ein oder zwei Hilfskräfte benötigt haben. Über die Art und Weise der Wartung der Maschinen können bislang keine Aussagen getroffen werden. Die zu Futterzwecken ungeeigneten Reinigungsabgänge, die in Säcken im Turm aufgefangen wurden, konnten mit Hilfe des Aufzuges abtransportiert werden. Charakteristisch für die autarke, abfallvermeidende Struktur des Stadtgutes und die Getreidewirtschaft insgesamt ist die Verwertung wirklich aller Haupt- und Nebenprodukte vor Ort. Organisches Material konnte kompostiert, Metall für den Schrott gesammelt und Steine und Sande für Reparaturen im Wegebau eingesetzt werden.

Immerhin können Reinigungsabgänge 2 bis 8 % der Gesamtgetreidemenge ausmachen. Ihre sorgfältige Entfernung ist bedeutsam für die gesunde Lagerhaltung des Getreides, für den Brandschutz insgesamt und für die Lieferung guter Futter- und Lebensmittel.

Der Speicherbetrieb mit diesen hochmechanisierten Böden wurde von dem Berliner Mühlenbesitzer Friedrich Wilhelm Schütt erfunden. Der Turm diente zugleich als Standort für drei Hochbehälter aus Stahl, also als Wasserturm zur Versorgung des gesamten Gutes. Dazu führen hinter abnehmbaren Verkleidungen im Treppenhaus die erforderlichen Leitungen aus Gusseisen entlang. Es ist denkbar, dass im Treppenhaus auch Anschlüsse für Druckschläuche zur Bekämpfung eines eventuellen Brandes vorhanden waren.

3. Futtermühle

Die Ausstattung bestand aus einem bisher nicht näher überlieferten Mahlwerk. Es handelte sich der damaligen Zeit entsprechend vermutlich um ein Mühlsteinpaar in einem Holz- oder Metallgehäuse mit elektrischem Transmissionsantrieb bzw. Antrieb von der Kraftmaschine in der ehemaligen Schmiede. Denkbar ist aber auch die Verwendung eines “Desintegrators”, einer Maschine, die erheblich leichter als ein klassischer Schrotgang mit Mühlsteinen zu warten und zu pflegen war. Hierbei arbeiten zwei rotierende besonders harte Stahlscheiben mit maschinell hergestellten groben Furchen im Gegenlauf. Das Getreide wurde dabei mehr grob zerkleinert. Diese Maschinen wurden im Übrigen auch für die Herstellung von Grütze verwendet und schon während der Bauzeit des Speichers in Berlin hergestellt.

Außerdem gab es für den mechanischen Transport des Mahlgutes zumindest einen Elevator mit entsprechenden Absackeinrichtungen, eine Aspirationsanlage (Lüftung mit Filter) und eventuell kleinere Speichermöglichkeiten für verschiedene Futtermittel. Ein Quetschwalzenstuhl für die Herstellung von Quetschhafer für Pferde war wahrscheinlich ebenfalls vorhanden.

Weil das Gebäude nicht mehr existiert, dürften belastbare Erkenntnisse nur über die Ausgrabung seiner Fundamente und weitere verschiedene Archivrecherchen oder mit Hilfe von Zeitzeugen möglich sein.

Download: Hier können Sie die Grafik in hoher Qualität herunterladen.